ProNaK stellt Ergebnisse vor

Projekt "Produktionsbezogene Nachhaltigkeitskompetenz" abgeschlossen

Häufig wissen die Mitarbeitenden am besten, wie sich in ihrem Unternehmen Energie sparen lässt. Das Projekt ProNaK hat Maßnahmen entwickelt, um dieses Wissen systematisch zu nutzen und diese am 13. Oktober 2016 bei der Abschlussveranstaltung vorgestellt.

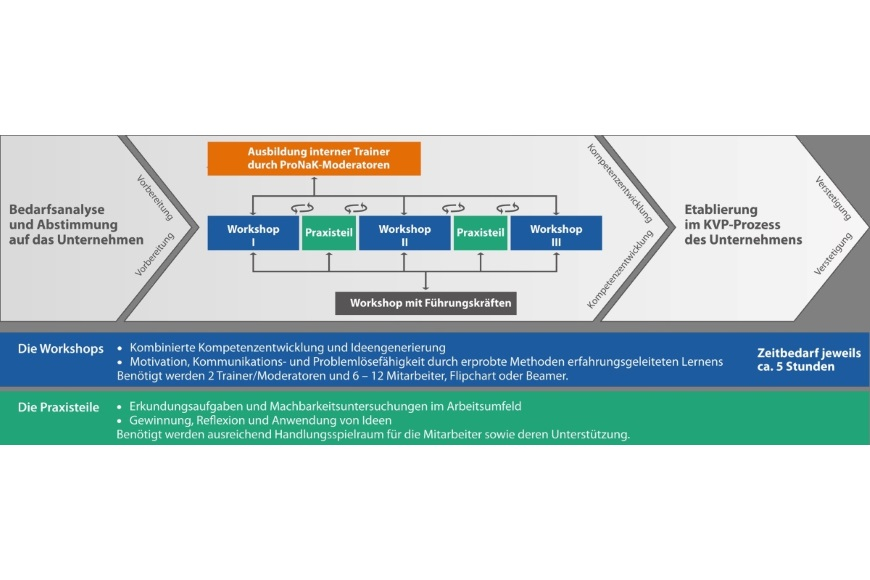

In rund drei Jahren hat das Projekt "Produktionsbezogene Nachhaltigkeitskompetenz" (ProNaK) zusammen mit dem Pilotunternehmen, der BSH Hausgeräte GmbH, ein Konzept erarbeitet, mit dem Unternehmen im produzierenden und verarbeitenden Gewerbe Energiesparmaßnahmen entwickeln können. Mitarbeitende sammeln dabei in einer Workshop-Reihe Ideen und können diese erproben und umsetzen. Für ihre Ideen werden die Beschäftigten vom Unternehmen beispielsweise durch finanzielle Anreize belohnt. Auf der Abschlussveranstaltung von ProNaK im bayrischen Traunreut haben die Projektpartner dieses Konzept vorgestellt. Das Projekt wurde im Rahmen der Nationalen Klimaschutzinitiative (NKI) des Bundesumweltministeriums gefördert.

Potenzielle Einsparung von 100.000 Tonnen CO2

In der Zusammenarbeit mit Unternehmen und Transferpartnern konnten im Projektverlauf erhebliche Einsparmöglichkeiten von potenziell 100.000 Tonnen CO2 erzielt werden. Zudem erreichte das Projekt bisher potenziell rund 40.000 Beschäftigte in Unternehmen.

Die entwickelten und umgesetzten Maßnahmen optimieren etwa die Fertigungsparameter an Anlagen durch bauteilspezifische Anpassung von Temperaturen, Schließkraft oder Einspritzstufen in der Kunststofffertigung. Beispielsweise wurde die Ölkühl-Temperatur für vier Zerspanungsmaschinen um vier Grad angehoben. Dadurch können die Stromkosten jährlich um 3.500 Euro gesenkt werden. Die Maßnahmen werden nach Projektende weiterentwickelt.

Mitarbeiter und Mitarbeiterinnen profitieren

Die Erfahrung aus dem Projekt zeigt auch, dass die Arbeit in den Workshops positive Nebeneffekte auf die Motivation der Beschäftigten hat. Die Einschätzung der eigenen Bedeutung bei der Ressourceneinsparung steigt bei der in den Workshops involvierten Belegschaft. Außerdem werden sie, auch über den Projektzeitraum hinaus, für weitere Einsparmöglichkeiten sowohl im Betrieb als auch im privaten Bereich sensibilisiert.